- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

ວິທີການວັດແທກຄຸນນະພາບແລະການປັບປຸງໃນການປຸງແຕ່ງ PCBA

2024-05-20

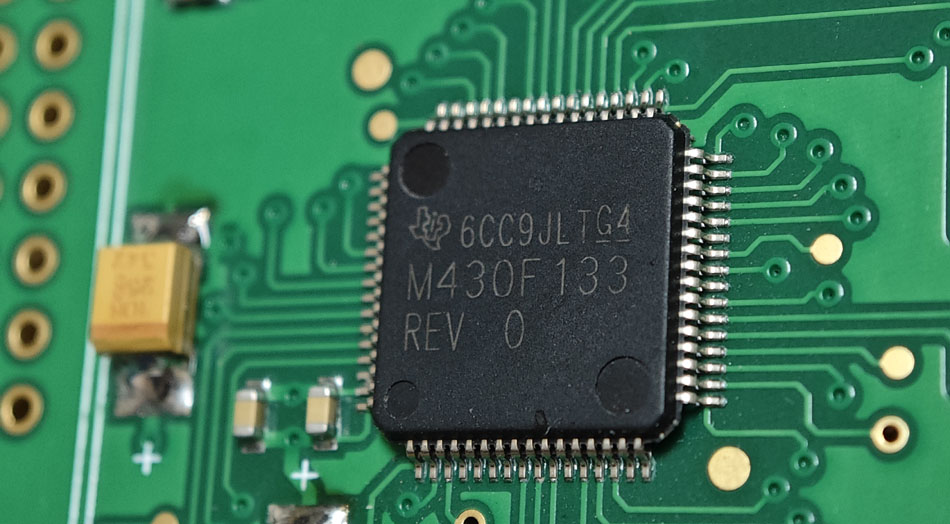

ໃນການປຸງແຕ່ງ PCBA, ວິທີການວັດແທກຄຸນນະພາບແລະການປັບປຸງແມ່ນຂັ້ນຕອນທີ່ສໍາຄັນເພື່ອຮັບປະກັນຄຸນນະພາບແລະຄວາມຫນ້າເຊື່ອຖືຂອງຂະບວນການຜະລິດແລະຜະລິດຕະພັນສຸດທ້າຍ. ນີ້ແມ່ນບາງຕົວວັດແທກຄຸນນະພາບທີ່ໃຊ້ທົ່ວໄປ ແລະວິທີການປັບປຸງພວກມັນ:

ການວັດແທກຄຸນນະພາບ:

1. First Pass Yield (FPY):FPY ເປັນຕົວແທນຂອງອັດຕາສ່ວນຂອງຜະລິດຕະພັນ PCBA ທີ່ຜ່ານການທົດສອບແລະການກວດກາໃນຄວາມພະຍາຍາມຜະລິດຄັ້ງທໍາອິດ. FPY ສູງຊີ້ໃຫ້ເຫັນເຖິງຂະບວນການຜະລິດທີ່ມີປະສິດທິພາບ.

2. ອັດຕາຄວາມຜິດປົກກະຕິ:ອັດຕາຄວາມບົກຜ່ອງສະແດງເຖິງອັດຕາສ່ວນຂອງຜະລິດຕະພັນທີ່ບໍ່ມີເງື່ອນໄຂ. ອັດຕາຄວາມບົກຜ່ອງຕ່ໍາຊີ້ໃຫ້ເຫັນເຖິງຂະບວນການຜະລິດ PCBA ທີ່ມີຄຸນນະພາບດີ.

3.ອັດຕາຜົນຕອບແທນ:ອັດຕາຜົນຕອບແທນສະແດງເຖິງອັດຕາສ່ວນຂອງຜະລິດຕະພັນທີ່ສົ່ງຄືນຈາກລູກຄ້າ. ອັດຕາຜົນຕອບແທນສູງອາດຈະຊີ້ໃຫ້ເຫັນເຖິງບັນຫາກັບຜະລິດຕະພັນໃນລະຫວ່າງຂະບວນການຜະລິດຂອງມັນ.

4. ອັດຕາການລົ້ມເຫຼວ:ອັດຕາການລົ້ມເຫຼວຊີ້ໃຫ້ເຫັນຄວາມຖີ່ຂອງບັນຫາທີ່ເກີດຂື້ນໃນຜະລິດຕະພັນ PCBA ໃນລະຫວ່າງການໃຊ້. ອັດຕາການລົ້ມເຫຼວຕ່ໍາແມ່ນຕົວຊີ້ວັດຄຸນນະພາບທີ່ສໍາຄັນ.

5. ຕົວຊີ້ວັດຄວາມໜ້າເຊື່ອຖື:ລວມທັງ MTBF (Mean Time between Failures) ແລະ MTTR (Mean Time To Repair), ແລະອື່ນໆ, ໃຊ້ເພື່ອປະເມີນຄວາມຫນ້າເຊື່ອຖືຂອງຜະລິດຕະພັນ.

6. ຄ່າໃຊ້ຈ່າຍແລະການພົວພັນດ້ານຄຸນນະພາບ (Cost of Quality, COQ):COQ ວັດແທກຄ່າໃຊ້ຈ່າຍທີ່ກ່ຽວຂ້ອງກັບຄຸນນະພາບ, ລວມທັງຄ່າໃຊ້ຈ່າຍໃນການປ້ອງກັນ, ຄ່າໃຊ້ຈ່າຍໃນການປະເມີນຜົນ, ຄ່າໃຊ້ຈ່າຍໃນຄວາມລົ້ມເຫລວພາຍໃນແລະຄ່າໃຊ້ຈ່າຍໃນຄວາມລົ້ມເຫລວພາຍນອກ.

7. ດັດຊະນີຄວາມສາມາດຂອງຂະບວນການ (Cp/Cpk):Cp ແລະ Cpk ວັດແທກຄວາມຫມັ້ນຄົງແລະຄວາມສອດຄ່ອງຂອງຂະບວນການຜະລິດເພື່ອຮັບປະກັນວ່າຜະລິດຕະພັນຕອບສະຫນອງຄວາມຕ້ອງການສະເພາະ.

ວິທີການປັບປຸງຄຸນນະພາບ:

1. ການວິເຄາະສາເຫດ (RCA):ໃຊ້ເຄື່ອງມືເຊັ່ນ: ວິທີການ 5 Whys ແລະແຜນວາດກະດູກປາເພື່ອກໍານົດສາເຫດຂອງບັນຫາທີ່ມີຄຸນນະພາບເພື່ອໃຫ້ສາມາດປະຕິບັດການແກ້ໄຂທີ່ເຫມາະສົມ.

2. ການຜະລິດແບບ lean ແລະ Six Sigma:ໃຊ້ວິທີການຜະລິດແບບ lean ແລະ Six Sigma ເພື່ອຫຼຸດຜ່ອນສິ່ງເສດເຫຼືອ, ປັບປຸງປະສິດທິພາບແລະຄຸນນະພາບ, ລວມທັງການສ້າງແຜນທີ່ມູນຄ່າແລະວິທີການ DMAIC (ກໍານົດ, ວັດແທກ, ວິເຄາະ, ປັບປຸງ, ຄວບຄຸມ).

3. ການປັບປຸງຢ່າງຕໍ່ເນື່ອງ:ສ້າງວັດທະນະທໍາຂອງການປັບປຸງຢ່າງຕໍ່ເນື່ອງ, ຊຸກຍູ້ໃຫ້ພະນັກງານໃຫ້ຄໍາແນະນໍາເພື່ອປັບປຸງ, ແລະດໍາເນີນການກວດສອບຄຸນນະພາບເປັນປົກກະຕິໃນລະຫວ່າງຂະບວນການຜະລິດ PCBA.

4. ການຄວບຄຸມຂະບວນການທາງສະຖິຕິ (SPC):ໃຊ້ເຄື່ອງມື SPC ເພື່ອຕິດຕາມຂະບວນການຜະລິດເພື່ອກວດຫາແລະແກ້ໄຂຄວາມບ່ຽງເບນໃຫ້ທັນເວລາ.

5. ການຄຸ້ມຄອງລະບົບຕ່ອງໂສ້ການສະໜອງ:ເຮັດວຽກຮ່ວມກັບຄູ່ຮ່ວມງານຕ່ອງໂສ້ການສະຫນອງເພື່ອຮັບປະກັນວ່າພວກເຂົາຍັງຕອບສະຫນອງມາດຕະຖານຄຸນນະພາບແລະຫຼີກເວັ້ນບັນຫາດ້ານຄຸນນະພາບຈາກການແຜ່ກະຈາຍລົງລຸ່ມ.

6. ການຝຶກອົບຮົມ ແລະການສຶກສາ:ສະຫນອງການຝຶກອົບຮົມທີ່ມີຄຸນນະພາບໃຫ້ແກ່ພະນັກງານເພື່ອຮັບປະກັນວ່າພວກເຂົາເຂົ້າໃຈມາດຕະຖານແລະການປະຕິບັດທີ່ດີທີ່ສຸດໃນລະຫວ່າງຂະບວນການຜະລິດ PCBA.

7. ການອອກແບບ ແລະກວດສອບການກວດສອບ:ການທົບທວນຄືນແລະການກວດສອບແມ່ນດໍາເນີນການໃນໄລຍະການອອກແບບແລະການພັດທະນາຜະລິດຕະພັນເພື່ອຮັບປະກັນວ່າຜະລິດຕະພັນຕອບສະຫນອງຄວາມຕ້ອງການຄຸນນະພາບ.

8. ຄວາມຄິດເຫັນຂອງລູກຄ້າ:ເກັບກໍາແລະວິເຄາະຄໍາຕິຊົມຂອງລູກຄ້າເພື່ອແກ້ໄຂບັນຫາທັນທີທັນໃດແລະຕອບສະຫນອງຄວາມຄາດຫວັງຂອງລູກຄ້າ.

ວິທີການວັດແທກຄຸນນະພາບແລະການປັບປຸງແມ່ນສໍາຄັນຕໍ່ການຮັບປະກັນຄຸນນະພາບຂະບວນການຜະລິດ PCBA ແລະຄວາມຫນ້າເຊື່ອຖືຂອງຜະລິດຕະພັນ. ການຕິດຕາມກວດກາຢ່າງຕໍ່ເນື່ອງ, ການວິເຄາະ, ແລະການປັບປຸງຂະບວນການຜະລິດແມ່ນສໍາຄັນຕໍ່ການສະຫນອງ PCBAs ທີ່ມີຄຸນນະພາບສູງ.

-

Delivery Service

-

Payment Options